我國早在“十四五”規(guī)劃中就提出,要聚焦新材料、新能源汽車等戰(zhàn)略新興產(chǎn)業(yè),突破新能源汽車高安全動力電池等關(guān)鍵技術(shù)。

作為國家戰(zhàn)略新興產(chǎn)業(yè),新能源電池的地位炙手可熱。那么,你知道新能源電池的生產(chǎn)會經(jīng)過幾個(gè)步驟嗎?

一分鐘

了解新能源鋰電池的生產(chǎn)流程!

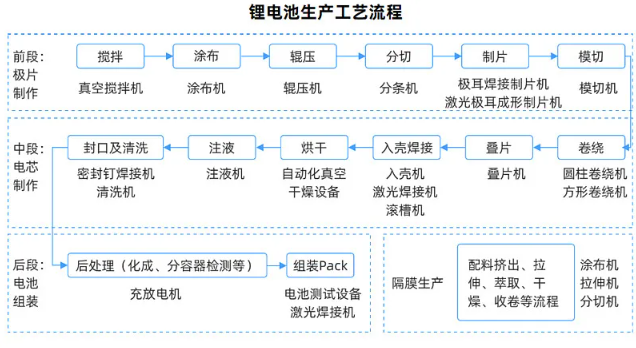

鋰電池按照形態(tài)可分為圓形電池、方形電池、軟包電池等,其生產(chǎn)工藝有一定差異,但整體上可將鋰電池制造流程劃分為前段工序(極片制造)、中段工序(電芯合成)、后段工序(化成封裝)。

鋰電池生產(chǎn)其實(shí)是個(gè)非常復(fù)雜的流程,逐條細(xì)分下來甚至多達(dá)50多條工序,其對效率、精準(zhǔn)性和可追溯性要求非常高。

也許你還不知道,在新能源鋰電生產(chǎn)過程的關(guān)鍵環(huán)節(jié),霍尼韋爾的掃描與追溯管理解決方案可以發(fā)揮至關(guān)重要的作用!

高效的生產(chǎn)管理

需要有跡可循

從電極制作過程中的鋼卷追蹤追溯,到電芯和殼體裝配環(huán)節(jié)的賦碼貼標(biāo),再到測試環(huán)節(jié)的掃碼掃描,高精準(zhǔn)、高效率的生產(chǎn)管理需要有跡可循!

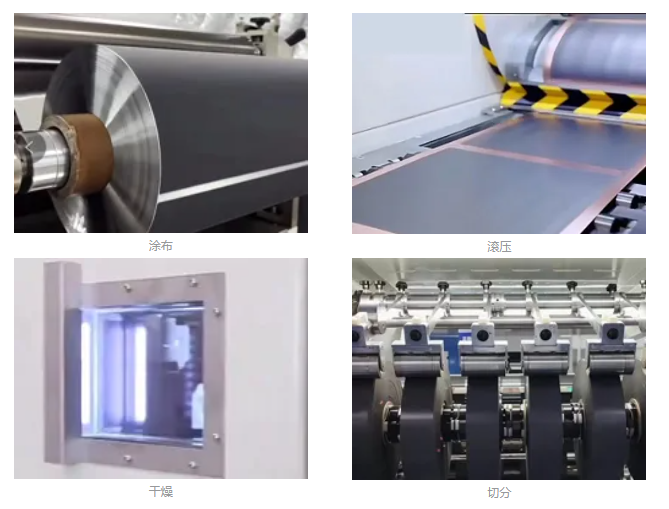

前段工序部分生產(chǎn)過程

前段工序的生產(chǎn)目標(biāo)是完成正、負(fù)極極片生產(chǎn)。正負(fù)極卷不同的工藝執(zhí)行是通過鋼卷作為關(guān)鍵載具,因此需要對每個(gè)鋼卷進(jìn)行僅有編號的激光賦碼,并在工藝執(zhí)行前進(jìn)行掃碼,將每一個(gè)正負(fù)極卷的的生產(chǎn)數(shù)據(jù)和鋼卷的僅有碼進(jìn)行綁定記錄。

中段工序部分生產(chǎn)過程

中段工序裝配段的生產(chǎn)目標(biāo)是完成電芯的制造,不同類型鋰電池的中段工序技術(shù)路線、產(chǎn)線設(shè)備存在差異。方形、圓柱電池的中段工序主要流程有卷繞、注液、封裝等,軟包電池的中段工序主要流程有疊片、注液、封裝等。

這個(gè)階段電池模組生產(chǎn)線采用自動裝配機(jī)器人,通過視覺檢測技術(shù),自動掃碼技術(shù)等實(shí)現(xiàn)全自動生產(chǎn)流程, 高效率的固定式掃描器能夠?qū)γ恳粋€(gè)關(guān)鍵工序進(jìn)行自動識別。

軟包電芯賦碼環(huán)節(jié)

此外,軟包電池的賦碼方式有貼標(biāo)簽和噴碼兩種,每一個(gè)關(guān)鍵工序通過掃描器進(jìn)行自動識別 。動力電池包的組裝過程中,通過應(yīng)用掃碼槍/固定式掃碼設(shè)備對工序進(jìn)行記錄確認(rèn)。

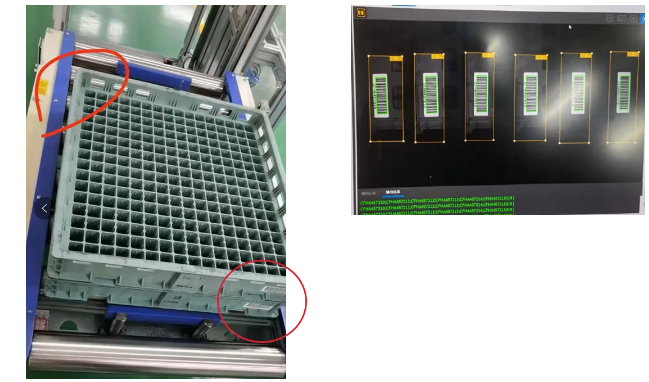

電池物料周轉(zhuǎn)箱掃描追溯管理

后段工序的生產(chǎn)目標(biāo)是完成化成封裝。將電池激活,經(jīng)過檢測、分選、組裝,形成使用安全、性能穩(wěn)定的鋰電池成品。檢測工序的運(yùn)載工具通過電池周轉(zhuǎn)箱來完成,不同的生產(chǎn)工序以及檢測環(huán)節(jié)的追溯都是以周轉(zhuǎn)箱碼的自動掃描來進(jìn)行追溯記錄。

電池生產(chǎn)完成后,還需通過Pack組裝線對電池進(jìn)行包裝、封裝和裝配,才能夠成為電動汽車使用的電池模組。這個(gè)環(huán)節(jié)包括結(jié)構(gòu)件的拼裝、電池的串聯(lián)并聯(lián)、以及電池管理及安全系統(tǒng)的集成,每一步的組裝過程都需通過標(biāo)簽掃碼的方式對工序進(jìn)行記錄確認(rèn)。

隨著新能源鋰電的市場需求增長,高效、精確、可靠的數(shù)據(jù)采集和標(biāo)簽打印設(shè)備對于動力電池制造每個(gè)工藝都至關(guān)重要。霍尼韋爾可以提供良不不產(chǎn)品解決方案,讓我們看看那些關(guān)鍵環(huán)節(jié)中的卓越產(chǎn)品。

應(yīng)用場景:

電池模組生產(chǎn)各關(guān)鍵工藝的識別、電芯掃碼等

推薦理由:

1.200萬像素,7mm鏡頭,覆蓋60cm的掃描范圍;

2.液態(tài)自動變焦,掃碼自學(xué)習(xí),現(xiàn)場調(diào)試更簡單;

3.具有偏光鏡配置,成像質(zhì)量高,避免條碼反光帶來的漏讀問題;

4.繪制多個(gè)ROI區(qū)域,輸出順序根據(jù)ROI的規(guī)定進(jìn)行輸出,不會錯(cuò)亂;

5.支持多臺組網(wǎng);

6.支持485/422/RJ45等多種通訊方式;

7.工業(yè)機(jī)設(shè)計(jì),產(chǎn)品耐用品質(zhì)高。

應(yīng)用場景:

電極制作中的鋼卷掃碼讀取

推薦理由:

1.HF800支持自定義指令觸發(fā)的功能和PLC進(jìn)行連動通訊;

2.HF800具有 很不不動態(tài)掃描性能,在鋼卷轉(zhuǎn)動過程中可快速的讀取到鋼卷號;

3.HF800自帶照明,支持多種DPM的算法,對多環(huán)境的DPM環(huán)境具有很不不讀取性能;

4. HF800具有0度和90度兩種掃描角度配置,可以滿足有限空間的掃描距離。

應(yīng)用場景:電極制作中的烘干識別

推薦理由:

1.1952g的掃碼性能對多環(huán)境的DPM環(huán)境具有很不不讀取性能;

2.1952g可以和HMI設(shè)備進(jìn)行很不不兼容,無需調(diào)整即插即用;

3.1952g可以解決掃描半徑和掃描角度的限制;

4.1952g采用工業(yè)設(shè)計(jì),滿足電極生產(chǎn)車間的環(huán)境要求。(該系列可提供有線及無線不同選擇)

應(yīng)用場景:動力電池包過程掃碼

推薦理由:

1.1991iXR是一款中遠(yuǎn)距掃描槍,讓掃描效率更高更快;

2.1991iXR支持紙質(zhì)和DPM環(huán)境掃描,全條碼環(huán)境支持;

3.1991iXR是工業(yè)槍封裝,產(chǎn)品耐用可靠;

4.1991iXR可長達(dá)5萬次掃描續(xù)航,而且彈夾式換電設(shè)計(jì);

5.1991iXR無線通訊,解決了工作半徑的限制。

應(yīng)用場景:電極制作中的鋼卷盤點(diǎn)

推薦理由:

1.EDA61K配置的6703引擎可以在窄角度快速掃描當(dāng)前的DPM環(huán)境;

2.EDA61K支持WIFI/4G的通訊方式滿足不同環(huán)境的通訊要求;

3.EDA61K具有高續(xù)航能力,方便盤點(diǎn)工作的持續(xù)進(jìn)行;

4.EDA61K采用高堅(jiān)固的工業(yè)設(shè)計(jì)。